黄河以北的元首济阳针织产业园,几年前还只是“一纸规划”,如今已是“平地起高楼”,一片忙碌有序的生产景象。

一个多月前刚刚投产使用的吊挂式车间内,工人们正在热火朝天地赶制最新一批家居服订单。与其他成衣车间不同,这里的缝纫工只需坐在工位上,所有缝制材料都会在吊挂运输机的传送下“自动上门”,大大节省了缝制时间。

传统企业如何顺应新旧动能转换的大势,催生企业新的生命力?市场风云变幻的当下,身处纺织产业链上的老企业,始终与时代脉搏共跳跃,从早年的单一型制造业,到向“科技+时尚”转型,开辟出新产业“蓝海”,正加速奔跑在新旧动能转换的道路上。它的“蝶变”具有时代发展样本意义,至今仍熠熠生辉。

坐落于北园大街601号的济南元首针织股份有限公司

元首济阳针织产业园内,数月前刚刚投产使用的吊挂式车间

涅槃重生:老牌国企几经波折“化茧成蝶”

北园大街601号在老济南人眼中,是个熟悉且有情怀的地方。在这片土地上诞生的济南针织厂,也是老一辈们念念不忘的城市名片。

1958年,济南针织厂从这里创建成立(济南元首针织股份有限公司前身)。1996年,济南元首针织股份有限公司与济南诚通纺织有限责任公司、济南诚达毛巾有限公司、济南诚益机械有限公司和济南第七棉纺织厂4家企业国有资本划转组建,正式成立了济南元首集团有限公司。

在之后25年市场洗礼和改革变迁中,元首集团已经逐渐成长为集棉纺、针织面料及针织服装的研发、设计、制造、销售为一体的综合性纺织服装企业集团。“集团现有员工1700余人,资产总额14亿元,在济阳区和平阴县分别建有针织智能化工厂和棉纺产业基地,面向20多个国家和地区开展出口贸易。”济南元首集团党委书记、董事长、总经理张吉洪用一串简短的数字,描述了企业脱胎换骨的变化。

而实际的改革过程,却是经历了一个较为曲折复杂的变迁。

据悉,在刚刚组建后的1998年,元首集团根据当时兼并联合政策,整体被划转至中国华诚集团,成为央企子公司。2008年又被整体移交至济南市国资委,重新恢复属地管理状态。之后,借助中央财政补助资金,集团对所属诚通纺织、诚达毛巾、诚益机械和七棉等4家企业实施了政策性破产,仅保留集团公司、元首针织存续经营。

事实上,元首针织一直都是元首集团的产业基础,然而由于建厂时间早,时常面临着产业结构单一、发展空间受限等现实问题。这个格局,一直到2011年平阴十万纱锭棉纺项目和元首针织济阳工业园项目规划启动建设,才被打破。

2012年6月,元首集团利用破产企业资产的变现资金,在平阴县安城镇工业园区内启动十万纱锭的棉纺基地建设,计划总投资4.96亿元,共分两期建设。两年后的2014年12月18日,一期5万纱锭正式投产运营,这也使得集团形成了从原棉、纺纱到编织、印染、成衣、销售为一体的全产业链格局。

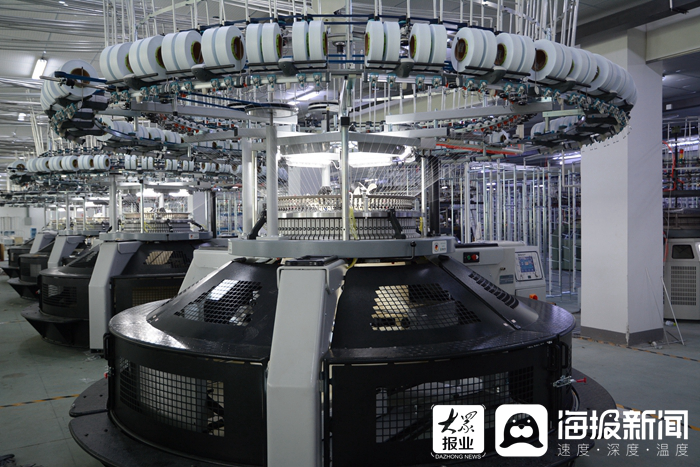

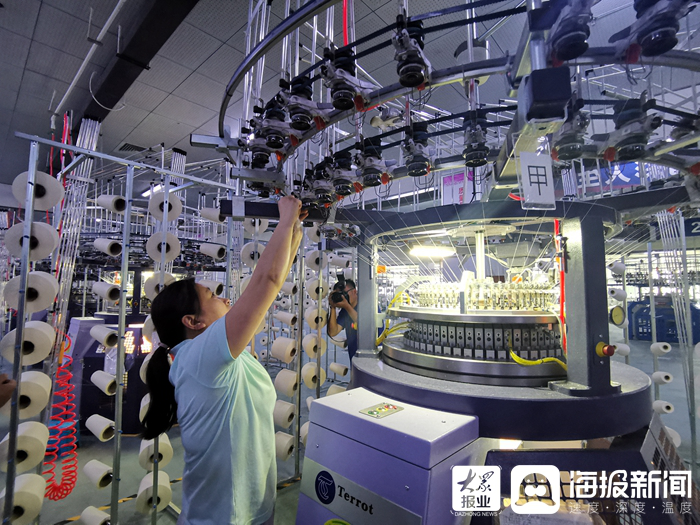

2020年,对于元首集团来说是收获的一年。在一期五万纱锭的基础上,集团又对气流纺生产线进行扩张,总体达到折合纱锭7.5万锭,年产棉纱7000余吨。与此同时,这一年的10月底,元首针织整体搬迁进入济阳针织工业园,经过产业调整和设备更新,达到了年产3000万件服装、12000吨面料的能力。

至此,元首集团所属企业全部实现了园区运营,通过产业链延伸和“退城进园”,成功建立了纱线、面料、服装等三大核心产业彼此依存而又独立面向市场的现代化产业体系。

济南元首针织股份有限公司的老厂房

如今济阳针织工业园内引进了数种先进设备

应变之道:新动能让元首制造变“智造”

“染整自动化输送设备”“一体成型编织机”“成衣吊挂生产线”......如今走在成衣、编织、漂染等各个生产车间,伴着机器轰鸣声,看到最多的便是“智能机器”。

一系列的高端装备,都证明着元首集团正在让传统纺织走向现代化。

在张吉洪眼里,传统行业的改变,本身就是新旧动能转换。“纺织服装产业是传统产业,也是多数人眼中的劳动密集型产业。尤其是2020年济南提出加快建设‘工业强市’后,集团急需将制造变为‘智造’。”他认为,元首背后依靠的,是一系列自动化、信息化、智能化的高级制造装备,以及不断提升的生产能力和科研水平。

不破不立,大破大立,引领元首走出自身发展局限的,正是近年来构建的“一体两翼”发展格局。在平阴和济阳落户的两大工业园区,是最有力的“左膀右臂”。

如今在平阴的元首纺织,现有7.5万纱锭,万锭用工在45人左右,从开松、清花、多仓、梳棉、预并、条并卷,一直到精梳、粗纱、细纱等工序,全部实现了设备自动化和连续化。“二期三万纱锭目前正在进行设备引进,我们将采用紧密卡摩纺技术,通过清梳联、粗细联、细络联、自动打包机等成套智能纺纱设备,实施纺纱全流程数字化监控和智能化管理。”张吉洪介绍,这一举措将实现万锭用工在25人左右,达到国际先进制造水平。

而在济阳的元首针织,其搬迁后仅新增设备投资就超过1亿元。重点打造以染化料、助剂自动输送系统为核心的印染控制管理系统,实现在线采集、智能化配色及工艺自动管理、染化料中央配送、半成品快速检测等,从过去单一装备的数控化向整个车间的智能化转变。

除此之外,围绕服装的研发、设计和生产,元首集团也正在探索和引进自动化缝制单元、智能吊挂系统、柔性整烫系统,并建立整个生产流程的ERP管理系统,加快工业互联网和5G网络的应用,提高运转效率。

2020年,元首集团又迎来一群“新伙伴”,与天津工业大学共同成立了“天元纺织服装创新中心”,加快纺织科技、纤维面料、服装设计的发展应用,让强强联合增强元首的“内功”。

干净、有序、整洁的成衣车间

“元首人”的工作精神日益求精

品牌沉淀:“好质量”成就更大的“纺织梦”

伸手,绕结,拉线,掐尾......12年来,元首针织编织事业部的王凤大部分时间都付出在了编织生产一线。高超的编织技能,让她在2020年12月全国纺织行业“日发杯”纬编工职业技能竞赛上取得了第8名的成绩,并获得全国针织行业技术能手荣誉称号。

从刚迈入元首大门的新学员,到变成经验丰富的老师傅,对于所有“元首人”来说,与集团一同奋斗的路上没有捷径可走,只能靠日复一日地扎根实干。大家都清楚,元首所有升级改造最终的落脚点,在于满足大众对于穿的更高要求。

品牌,是元首集团迈向中高端化的大招。质量,则是叫响“元首品牌”的一大关键。

事实上,针织内衣一直是元首集团的品牌基础。早期创业有短裤背心、秋衣秋裤,如今借助科技发展推出了远红外、吸湿速干、抗菌除臭、防过敏、随型裁等功能面料,以及无甲醛、无荧光的童装等品类。

无论是1981年与日本郡是株式会社开展补偿贸易,成为山东省乃至全国最早探索改革开放的针织企业,还是在1985年荣获全行业第一块国家质量金奖,并连续21年保持ISO9001、ISO14001、OHSAS18001国际质量、环境、职业健康安全标准认证,取得HBI、永旺、GMP、WRAP等行业国际认证,足以见得,质量始终是元首集团的核心追求。

这种质量文化生生不息。在新成立的元首纺织,生产所需的原料90%以上选自优质新疆棉,梳棉、棉条等前纺的半成品2小时检测一次,后纺更是要在24小时内将所有细纱机检测一遍。到成品包装环节,每个筒纱的重量、回潮等指标逐件检测,每个纱管上,都详细标注了棉花批次、生产班次、所属机台、生产人员等信息,确保质量可追溯。

可以看到的是,改革化、智能化、品牌化,都为元首集团赢得了更大更广的发展空间。根据规划,元首集团将在产业协同、匠心智造的基础上,持续致力于打造两个品牌:一个是以产业链为基础的制造品牌,依托棉纱、面料到服装的全产业、全流程,让生产制造也成为一种品牌。另一个是服装自主品牌,围绕“科技、时尚、绿色”的发展定位,通过产品研发和迭代升级,向供应链、价值链高端迈进。

在济南,借助科技创新能力赋能先进制造业的元首集团,让纺织这个昔日的劳动密集型产业,已经发生了翻天覆地的变化。新的“蝶变”还在稳步孕育中,更大更美的纺织梦还将在这里上演。